-

試作その5(驚愕編)

- 両端を密着させたいならもっと曲げるしかない、その方向は明らかでした。

今までの試作品を何回も繰り返し曲げ、ゴムの弾性と密着力、反発力を確認した結果、両端を約4mm下げれば、装着して変形後にも満足な密着力が得られるだろう、という結論にたどり着きました。

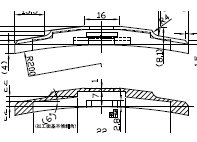

計算すると、底面はR200の曲面を持つ必要があります。

しかし、これだけの曲げ量が装着時に戻されるとなると、外側はもとより、内部の形状は前回試作のような直角、平行で済ませるという訳には行かなくなりました。

しかし、これだけの曲げ量が装着時に戻されるとなると、外側はもとより、内部の形状は前回試作のような直角、平行で済ませるという訳には行かなくなりました。

完全に立体的な加工が要求されてしまいます。

図面はいくらでも描けてしまいますが、それが本当に加工できるかどうかは別問題です。シロウトの設計者が加工現場の担当者に「これをどうやって加工するんだ?」と言われ続けるのは、未来永劫、目にする光景といえるでしょう。

さて、さすがにそのレベルではない自負はありますが(笑)曲げ戻しの平均量から内側の加工角度を平面から6゜傾ければ、何とか平らになった時でも各部に最小の寸法差影響で収まるところまで計算しました。

内側面を底面と同じRで作れば理想的なのは確かですが、金型をそんな加工すればいくら掛かるか分かったものではありません。それに比べれば、傾斜させて普通に加工できるのであれば、随分コストも下げられるはずです。

自分では考えたつもりの試作図面を送った後、ゴム屋さんからの返事は予想以上のものでした(笑)。

「金型代がハネ上がる………はい??」

できないことはないが、やはりコストの掛かる形状には違いないようです。

試作1の時から試作部品代の他に、この形状でもし金型を作ったらという見積もりが常に示され続けてきましたが、それとて試作が進むにつれて徐々にアップして来ていた上にです。

こんな時におカネの話はなんですが、正直に言えば、試作1の形状であれば、金型代と初回ロット(500~1000個)含めても20~30万くらいでなんとかなる、と想像できる内容でした。

その頃から考えれば倍でも全然足りていないとはこれ如何に(゜o゜)。

これはもう余裕で個人で出すのはどうよ、という金額でしょう。

…すわ、ここまでか。

もう完全に、以下次号です~(笑)。

Copyright (C) 2010-2014 kochigi.net all rights reserved.